晶体在切割时通常需要沿着某一晶面方向切割,为了准备切除某一晶面,我们提出此技术方案以供实际切割时应用,可以方便准确的切出所需晶面。

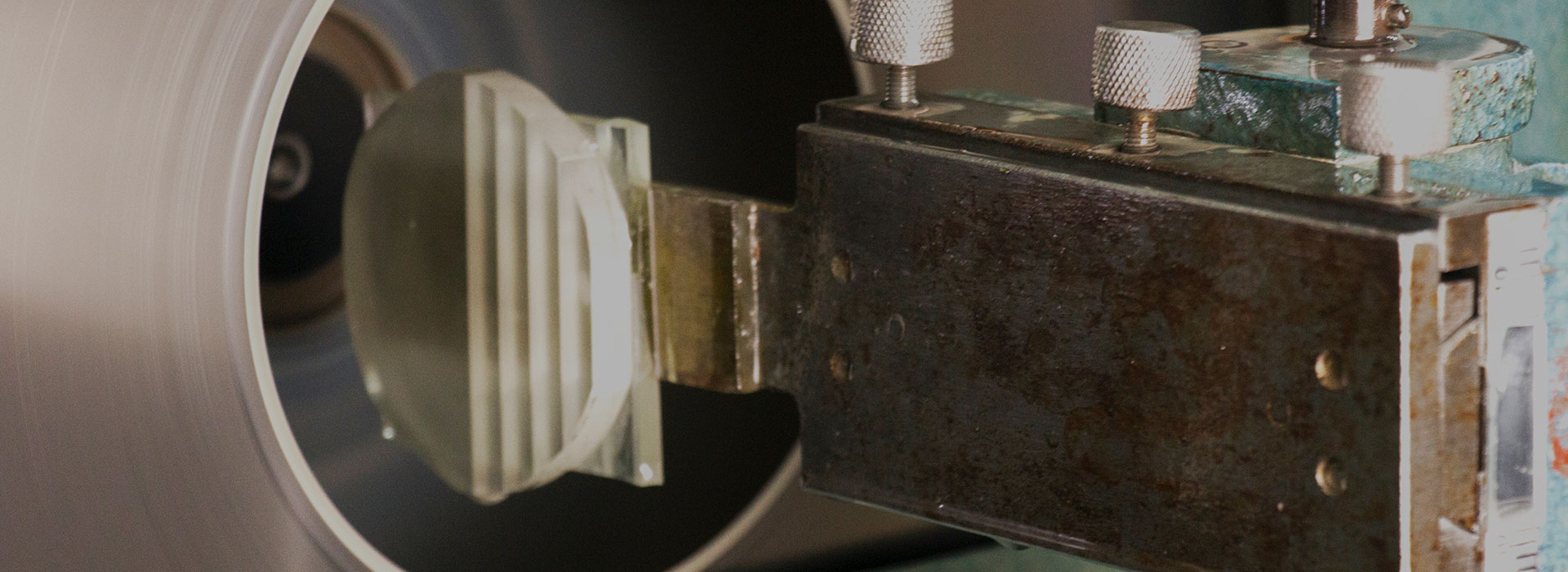

(2)将晶体根据切割要求黏在料板上,并以粗磨面对刀。

(3)从头部切下一小薄片,标记好上下左右,然后对切割面按照上下左右方向定向,记录下各方向偏离标准值的大小(比如左右偏差±15′,上下偏差±20′等)。

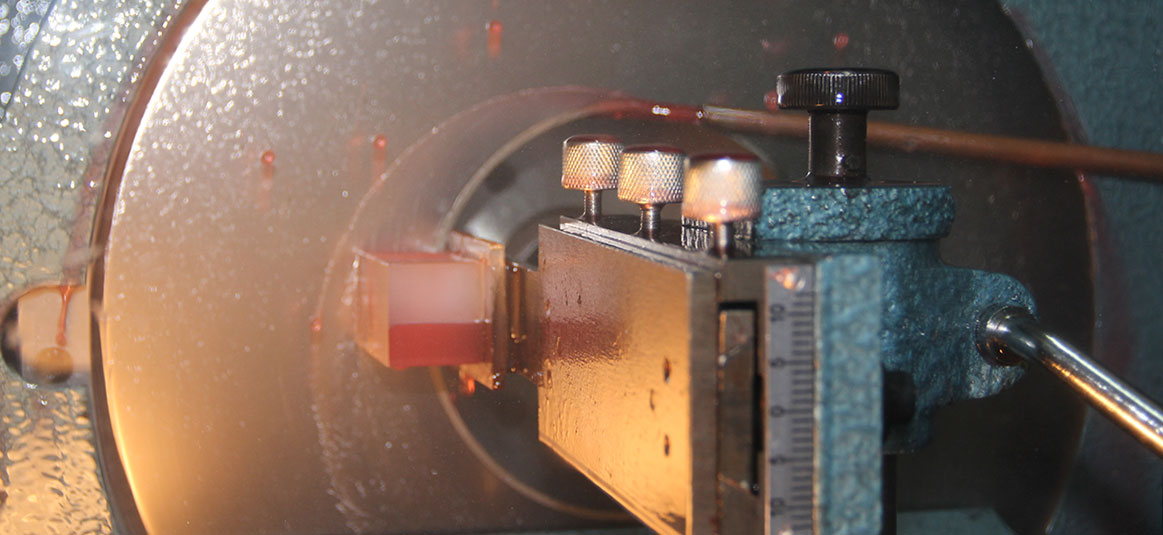

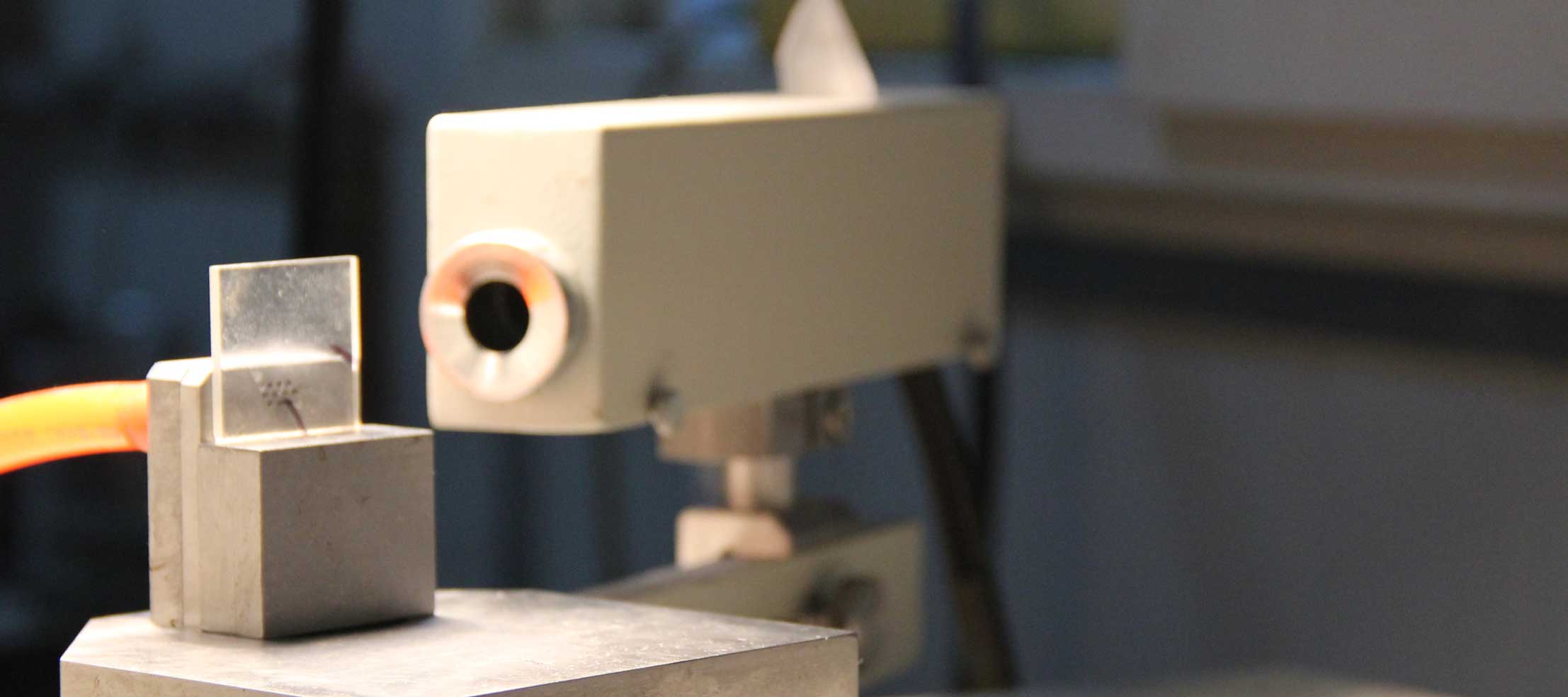

(4)计算校准距离:将激光器固定好,对准刀架上的玻璃片,让反射光斑落在对面墙面上的合适位置(保证足够的调节空间),然后计算出实际需要调节的距离(如步骤3中左右偏差15′,则需要调节的距离为32*15*2=69.6mm;上下偏差20′,则需要调节的距离为2.32*20*2=92.8mm)。

(5)标记校准点,以光斑为原点根据偏离方向确定校准偏移方向,按此方向在墙上画出直线,并标记调节距离,如水平方向上向左或者向右标记 6mm。然后以此为基准点在竖直方向上向上或者向下画直线,并标记出调节距离92.8mm。

(6)校准切割方向:旋松料板在水平方向上的紧固螺丝,缓慢调节料板,使光斑沿着水平方向上的标记线移动到标记位置处,固定螺丝。然后,旋松料板在竖直方向上的紧固螺丝,缓慢调节料板,使光斑沿着竖直方向标记线缓慢移动到标记点处,对准之后,旋紧螺丝。切割方向校准结束。

(7)按照校准好的切割方向,切割一小薄片,然后对新的切割面进行定向验证,若新的切割面上下左右个方向与标准面吻合或者偏差在切割偏差范围内,则可按照此切割方向对晶体切割。若偏差较大,则需要按照上述方法再次校准,最终使切割面方向偏差满足切割要求。

(8)水平和垂直方向校准方向的确认:切割下来的小片,水平方向上定向偏差为正的,则需要延此方向磨掉部分,比如向左偏差15′,那么对于这个小片,需要在向左方向上磨去15′的偏差,才能修准为标准面。而切割取下的片与晶体成“镜像关系”,所以对应料板上剩余晶体切割面,则需要向右方向上磨去(切割)15′的偏差,才能修准成标准面,以此来调节料板的旋转方向,使料的向右方向被切割掉。这样便可确定光斑的调节方向了。竖直方向与水平方向调节方法一样。

(9)大小内圆机的调节方法是一样的,区别在于,大内圆机偏移距离的计算基准值为2.32mm*2/min,小内圆机的计算基准值为1.71mm*2/min。